Antriebsmechanismus

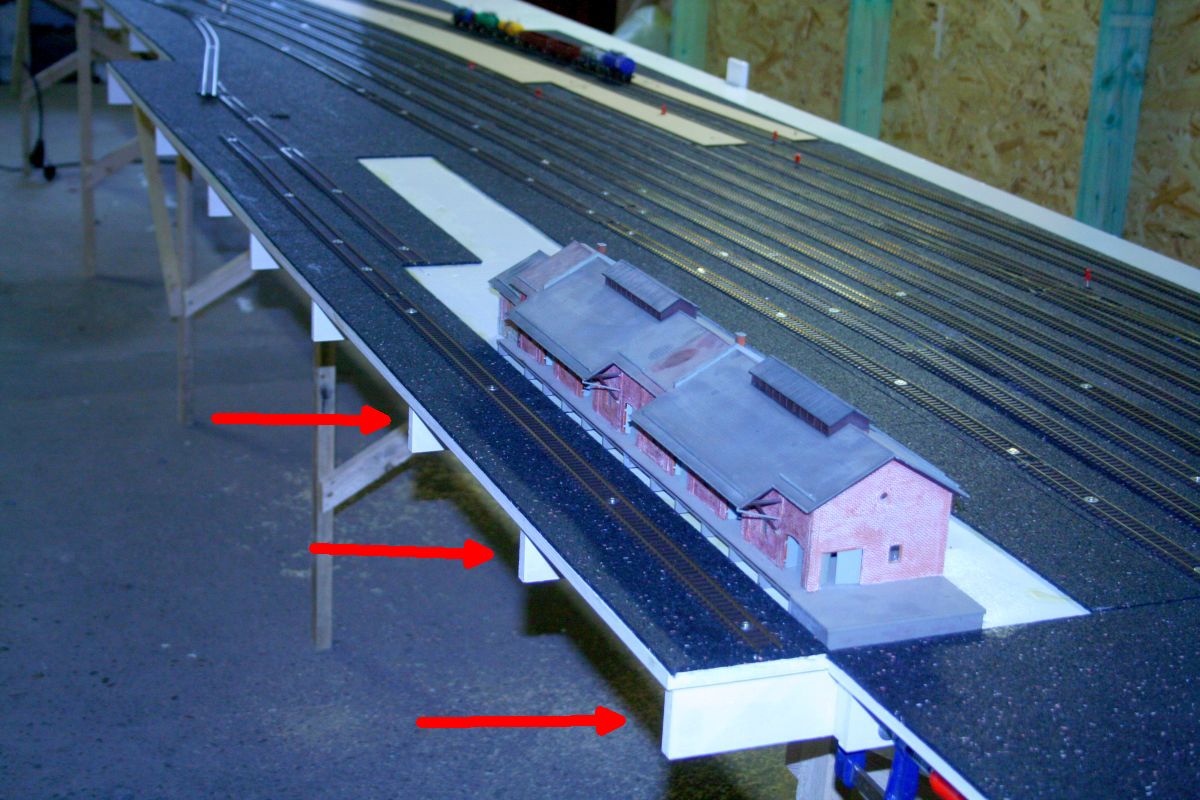

Der Servo, womit ich die Weichen steuere, ist nach meinem Ermessen das Teil, was häufiger Probleme macht. Daher muss dieser Servo möglichst gut erreichbar sein. Da meine Bahnhofssegment auf 6 cm hohen Spanten stehen, sollten auch alle Antriebe unter der Platte nicht höher als 6 cm sein. Damit ist es möglich, die Segmente auf dem Untergestell zu ziehen, ohne etwas zu beschädigen. Die Anlagenkante ist nach vorne offen, so dass ein guter zugang gewährleistet ist.

Mit Horst (Müller-Kuntzer) habe ich diskutiert, ich habe skizziert und er gezeichnet und am Schluss ist ein Antriebsmechanismus herausgekommen, der sicher funktioniert. Das ging dann auf die Fräse, wurde verfeinert und „produziert“.

Vorab ist anzumerken, dass ich mir alle auf dem Markt befindlichen Antriebe gekauft habe und getestet habe. Entweder waren sie zu sperrig, nicht für Bowdenzüge geeignet oder dann auch zu teuer. Für den Bahnhof benötige ich 50 Stück, da war für mich Eigenbau angesagt (und natürlich auch eine Herausforderung).

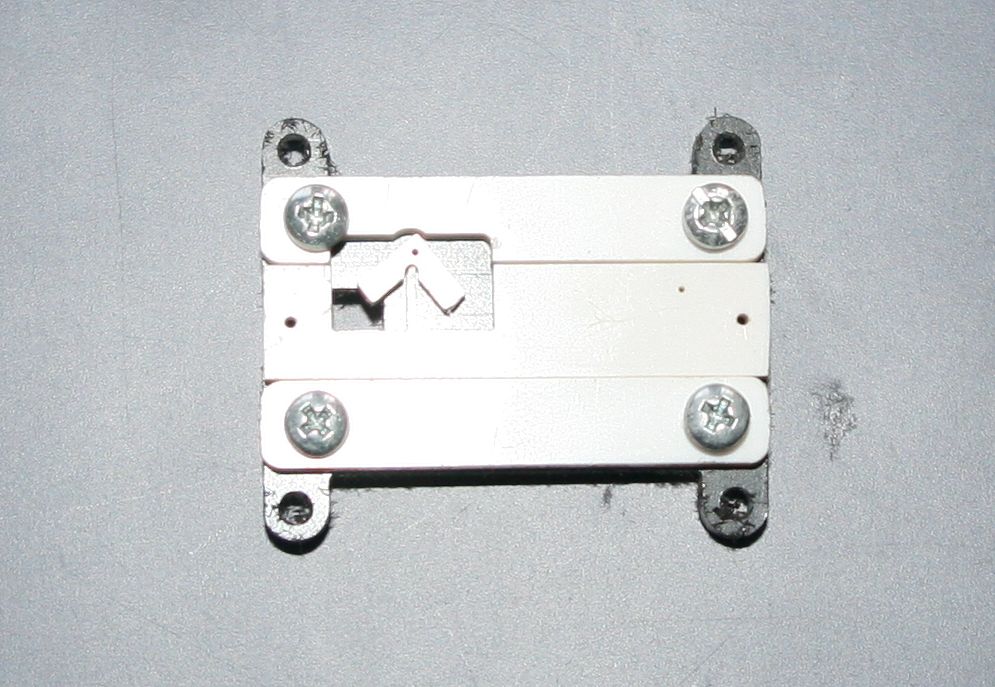

Es wurde dann eine CNC-Portalfräse gekauft, die sich natürlich auch für andere Basteleien eignet. Zuerst musste die Anlage „eingefahren“ werden, oder besser ausgedrückt, es war für die Bediener nicht immer leicht, die CNC-Fräsmaschine zu verstehen. Das sind die Frästeile, aus denen der neue Antriebsmechanismus entsteht.

Zusammengesetzt er gibt sich dieses Bild der Funktion. Es ist zu erkennen, dass der Verfahrweg des Schiebers begrenzt ist. Damit wird z. B. verhindert, dass beim Zucken der Servos während des Einschaltens der Dekoder die Stellschwelle der Weichenzunge mechanisch stark belastet wird.

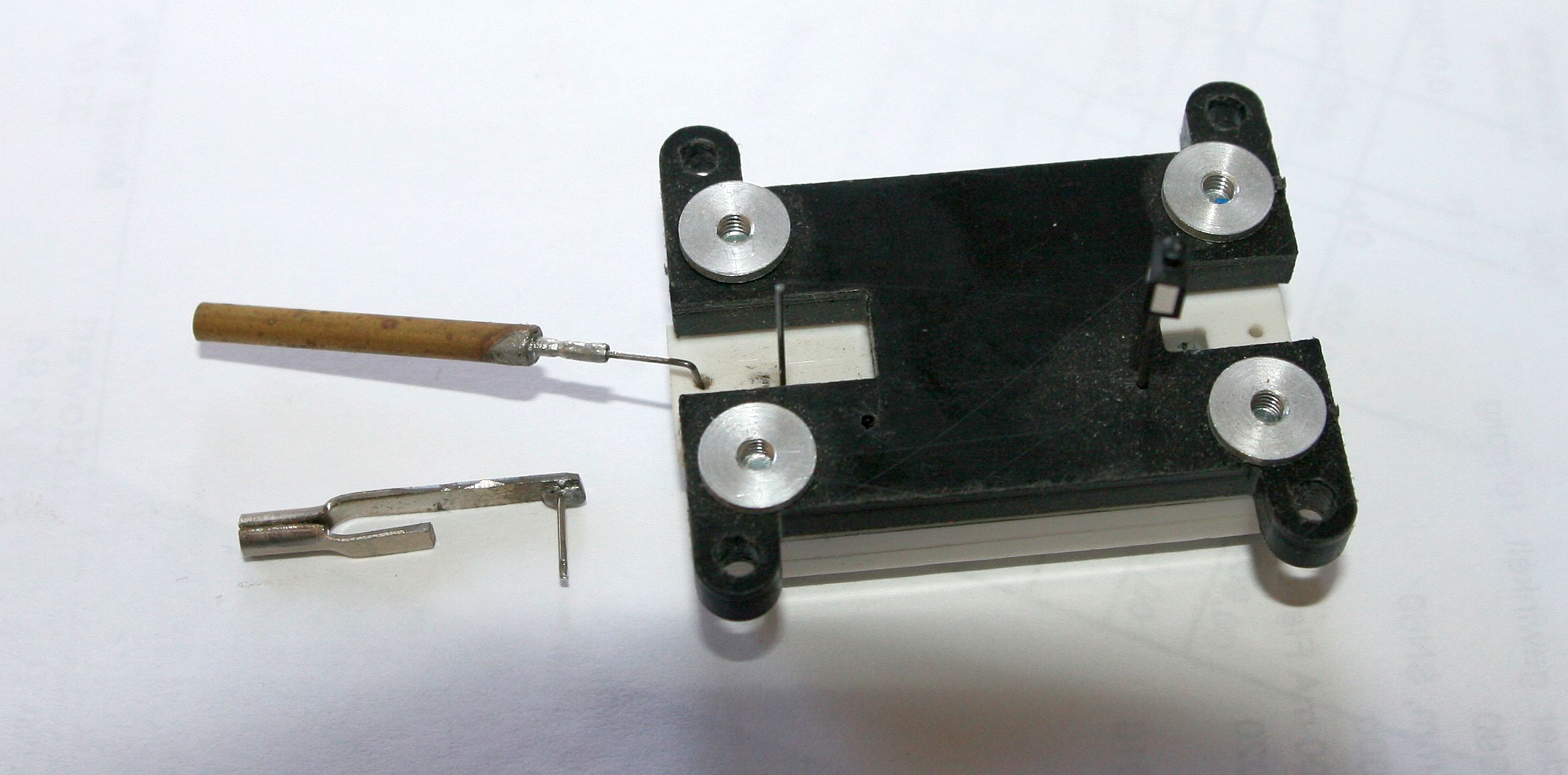

Das ist der fertige Antrieb, etwa 1,1 cm dick. die Steckmuttern aus Aluminium sind mittlerweile durch gefräste Gewinde ersetzt. Der Schieber ist leichtgängig. Die Weichenlaterne steckt auf einem 0,8 mm Federstahldraht. Es gibt auch Rohre mit diesen Außenabmessungen, wo dann die Lackdrähte einer SMD-LED durchgeführt werden können. Darauf verzichte ich bei meiner Anlage.

Der Stelldraht hat eine Stärke von 0,5 mm, der Verfahrweg beträgt 10 mm. Bei diesem Prototyp ist die Weichenlaterne nicht zentrisch gebohrt.Das hat sich aber in der Produktion geändert.

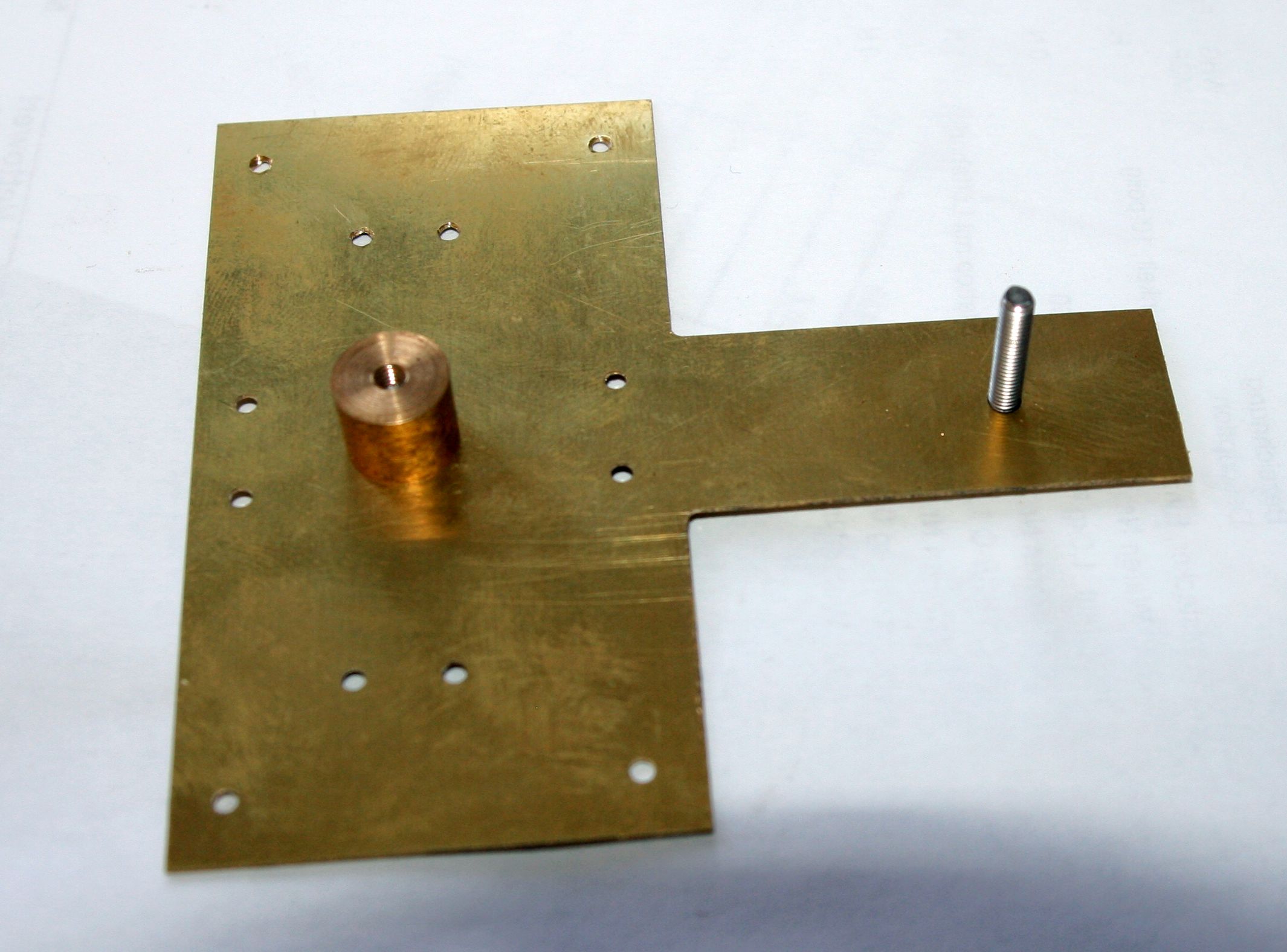

Um den Antrieb unter einer Weiche zu montieren, benötige ich mindestens 2 Fixpunkte in einer Achse. Daher habe ich mir überlegt, ein Blech unter eine Weiche zu klemmen und damit ein Bohrschablone auf der Anlagenplatte da zu befestigen, wo die Weiche später eingebaut ist.

Die von mir verwendeten Weinert-Weichen haben in der langen Version sowohl bei den 1:6,6 als auch den 1:9 Abzweigwinkeln den gleichen Schwellenabstand, do dass nur noch für rechts und links jeweils eine andere Schablone notwendig war.Diese Schablone war im Einsatz. Die vorgesehen Löcher sind 3,1 mm groß und somit können genau definiert von oben in der Längsachse der Weiche Fixpunkte geschaffen werden. Wo die Stellschwelle ist, wird ein 10 mm Loch gebohrt.

Damit das Loch zentrisch aus der Dämmung ausgestochen werden kann, habe ich diese Vorrichtung verwendet. das 3 mm Steckteil kommt vor dem Ausbohren in das vorhande Loch (unter der Stellschwelle) und mit dem Korkbohrer wird von oben genau mittig die Dämmung aufgebohrt.

Links ist das in die Dämmung gebohrte Loch zu sehen. Es ist ziemlich glattrandig.

Jetzt kann diese Schablone von unten eingesetzt werden und damit die Schraubenlöcher angebohrt und der Schacht für die Weichenlaterne durchgebohrt werden.Das passt.

Mit diesen einfachen Vorrichtungen lässt sich ein Bowdenzug am Stellmechanismus befestigen und somit die Weiche über einen Servo vom Anlagenrand aus bedienen.